Am 22. Februar startete das von Shandong Gaoji Industry Machinery Co., Ltd. und der DAQO-Gruppe entwickelte Projekt eines vollautomatischen Stromschienenverarbeitungssystems die erste Phase der Feldversuche in der neuen Werkstatt der DAQO-Gruppe in Yangzhong.

Die 1965 gegründete DAQO-Gruppe hat sich zu einem führenden Hersteller in den Bereichen Elektrotechnik, Neue Energien und Bahnelektrifizierung entwickelt. Zu den Hauptprodukten zählen Hoch-, Mittel- und Niederspannungsschaltanlagen, intelligente Komponenten, Mittel- und Niederspannungssammelschienen, Automatisierungssysteme für Stromversorgungssysteme, Transformatoren, Ausrüstung für die Elektrifizierung von Hochgeschwindigkeitsstrecken, Polysilizium, Solarzellen, PV-Module und Netzanschlusssysteme. Die DAQO New Energy Co., Ltd. (DQ) ist seit 2010 an der New Yorker Börse notiert.

Hauptziel dieses Feldversuchs ist die Überprüfung der Systementwicklung und des Betriebs unter normaler Arbeitsintensität der ersten Phase.

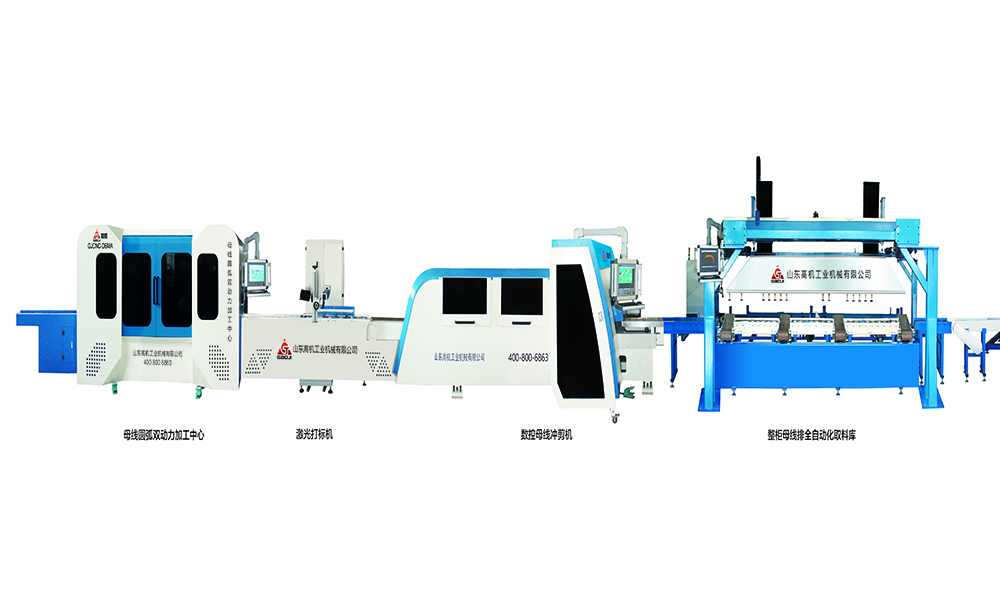

In diesem Versuch besteht das System aus fünf Hauptteilen: dem automatischen Stromschienenlager, der Stromschienen-Stanz- und Schermaschine, der Stromschienen-Duplikatfräsmaschine, der Lasermarkierungsmaschine und dem Steuerungssystem.

Das automatische Stromschienenlager ist eine Neuentwicklung der Firma Shandong Gaoji. Es wurde im Jahr 2021 entwickelt. Hauptziel der Entwicklung dieser Maschine ist es, die Beschädigungen durch das manuelle Tragen der Stromschienen zu reduzieren und den Arbeitsaufwand zu verringern, um den gesamten Prozess effizienter zu gestalten.

Wie wir alle wissen, ist die Kupfersammelschiene schwer und etwas weich; eine 6 m lange Sammelschiene kann sich bei der manuellen Lieferung leicht verformen. Mit dem pneumatischen Spannfutter lässt sich die Sammelschiene leicht entnehmen, wodurch mögliche Beschädigungen an der Oberfläche der Sammelschiene reduziert werden.

Die Stanzschere und die Duplikat-Stromschienenfräsmaschine wurden speziell für das System entwickelt. Diese Maschinen sind kürzer und effizienter als das Standardmodell, was sie auch flexibler bei der Baustelleneinrichtung macht.

Die Lasermarkierungsmaschine des Systems ist mit dem Hauptsteuerungsrechner verbunden, der jedes Werkstück mit einem eindeutigen QR-Code markieren kann, wodurch die Quellenprüfung möglich und einfach durchzuführen ist.

Wenn alle Bearbeitungsschritte abgeschlossen sind, werden die Werkstücke auf der Sammelrolle gestapelt, sodass sie sehr bequem zum nächsten Bearbeitungsschritt transportiert werden können.

Ein weiterer wichtiger Bestandteil des Feldversuchs ist das verwaltete System, das alle diese Maschinen steuert und das System mit der Datenbank verbindet. Es handelt sich um ein Steuerungssystem auf Basis des MES-Systems, das von den Ingenieuren von Shandong Gaoji, Siemens und der DAQO-Gruppe entwickelt wurde.

Während der Entwicklung haben wir unsere umfangreiche Serviceerfahrung in das System integriert, wodurch das neue System effizienter, vernünftiger und sinnvoller in der Verarbeitung wurde und mögliche Fehler und Kosten, die durch manuelle Bedienung, Erfahrungsunterschiede und Materialunterschiede entstehen, so weit wie möglich reduziert wurden.

Dies ist unser neues, vollautomatisches Stromschienen-Bearbeitungssystem der ersten Phase. In der zweiten Phase werden eine weitere Maschine und zusätzliche Touchscreens in das System integriert, wodurch der gesamte Bearbeitungszyklus abgeschlossen wird. Das Steuerungssystem ermöglicht Echtzeitüberwachung und -anpassung, was die Produktionssteuerung komfortabler und zuverlässiger als bisher macht.

Veröffentlichungsdatum: 25. Februar 2022